Son günlerde, bazı müşterilerin bira fabrikasının nasıl inşa edileceği ve bira fabrikasının inşa süreci ve prosedürünün ne olduğu konusunda kafası karışıyor, şimdi size bunu nasıl inşa edeceğinizi anlatalım.

Bölüm 1: Bira fabrikası inşaatı için ne yapacağız?

Proje Performans İşleme

Demleme talebini onaylayın

Öncelikle bira fabrikanız hakkında bira türü, günlük veya saat başına bira fabrikası parti sayısı, bira platosu, fermantasyon süresi, bira fabrikasının yüksekliği vb. gibi daha fazla ayrıntıyı doğrulayacağız.

Sonraki Onayınız ve detaylarınıza göre size teklif sunacağız.Hem işbirliği şartlarını kabul ettikten sonra hem de teklif, fiyat, düzen, demleme sürecini şartlardan önce yeniden onayladıktan sonra bir sözleşme imzalayacağız.

1.3 Üretim öncesi hazırlık çalışmaları

Tüm teklifi, düzeni, akış şemasını yeniden kontrol edin ve bira fabrikası ekipmanının ayrıntılarını yeniden onaylayın.

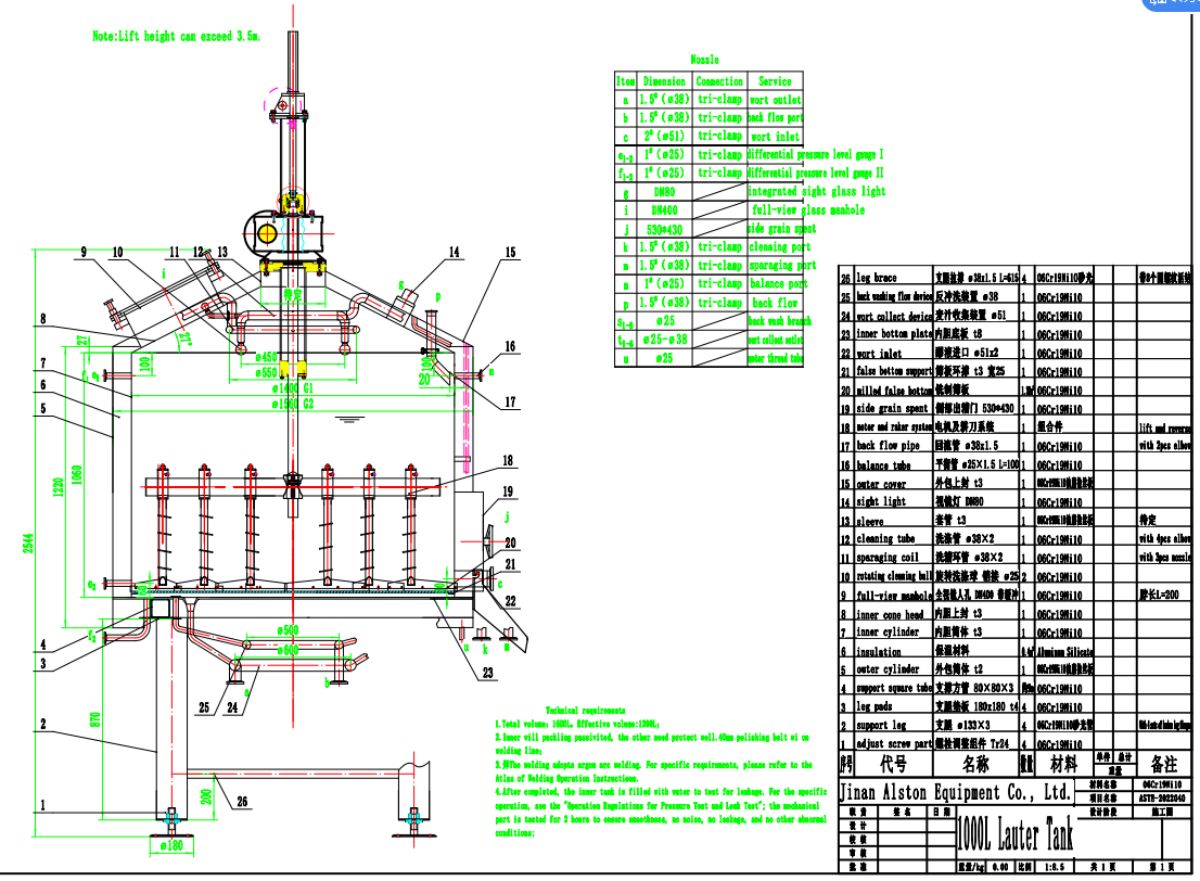

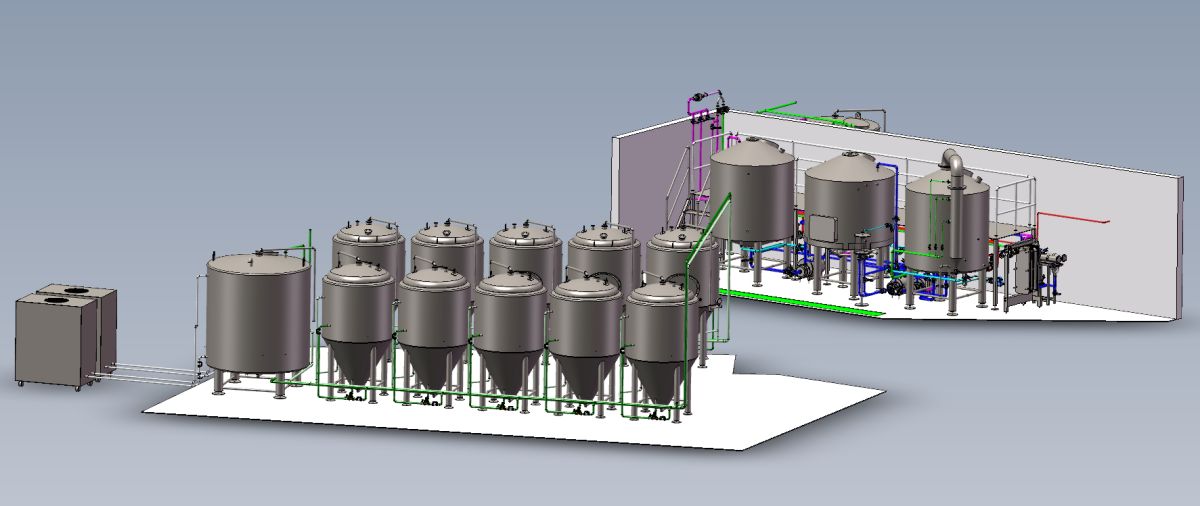

Tank çizimi ve 3 boyutlu bira fabrikası modeli yapılacak ve onaylamanıza izin verilecek, bira yapımınızın neye benzediğini göreceksiniz.

1.4 Malzeme hazırlama

Materyal rezervasyonu: Onaylanan tank çizimine göre ilk önce hammadde ve çanak başlığını ayıracağız ve motor, pompa, soğutucular gibi diğer aksesuarları da rezerve edeceğiz, çünkü bu öğeler daha uzun zaman alan UL Sertifikasına ihtiyaç duyar.

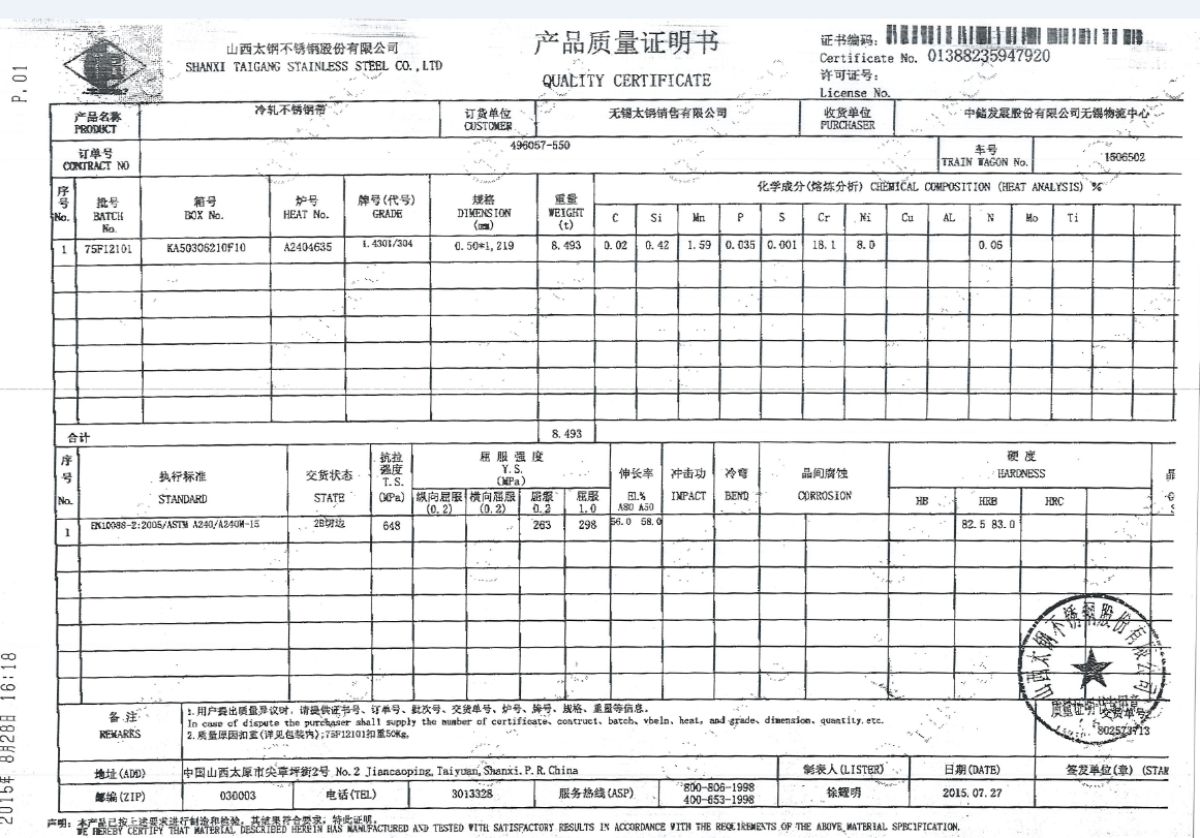

Malzeme fabrikamıza ulaşıp üretime hazır hale geldiğinde size malzeme föyümüzü göndereceğiz ve malzemenin içeriğini, kalınlığını, standardını vb. göreceksiniz.

(Referans için SS plaka kalite sertifikası.)

1.5 Üretime başlama

-Malzeme kesimi: Lazer kesim, doğru kesim, çapaksız düz kenar.

-Sac: Levhaların üretime uygun olarak işlenmesi ve diğer işlemler.

-Montaj: Koni ve silindirin birbirine kaynaklanması, çukurlu soğutma ceketi, bacaklar ve diğerleri.

Kaynak, daha iyi hava sızdırmazlığına sahip olan ve basınçlı kabın kaynağı sırasında kaynağın gözenekliliğini azaltabilen TIG kaynak yöntemini benimser.

-Parlatma: İç yüzey makineyle parlatılacak ve daha iyi bir görünüm için kaynak hattı bir bantla parlatılacaktır.Bundan sonra, tankın iç kısmı paketleme pasivasyonu ile işlenecektir, İç yüzey pürüzlülüğü 0,4um'dur.

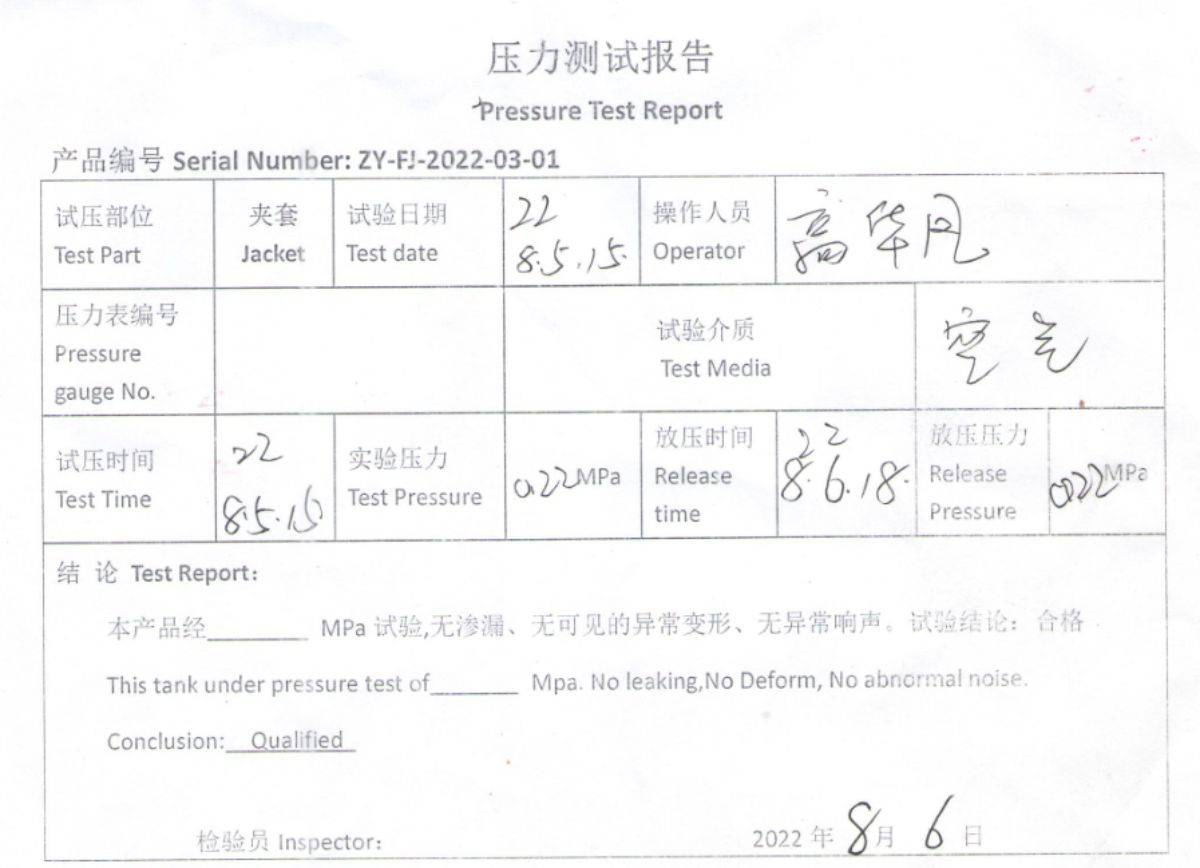

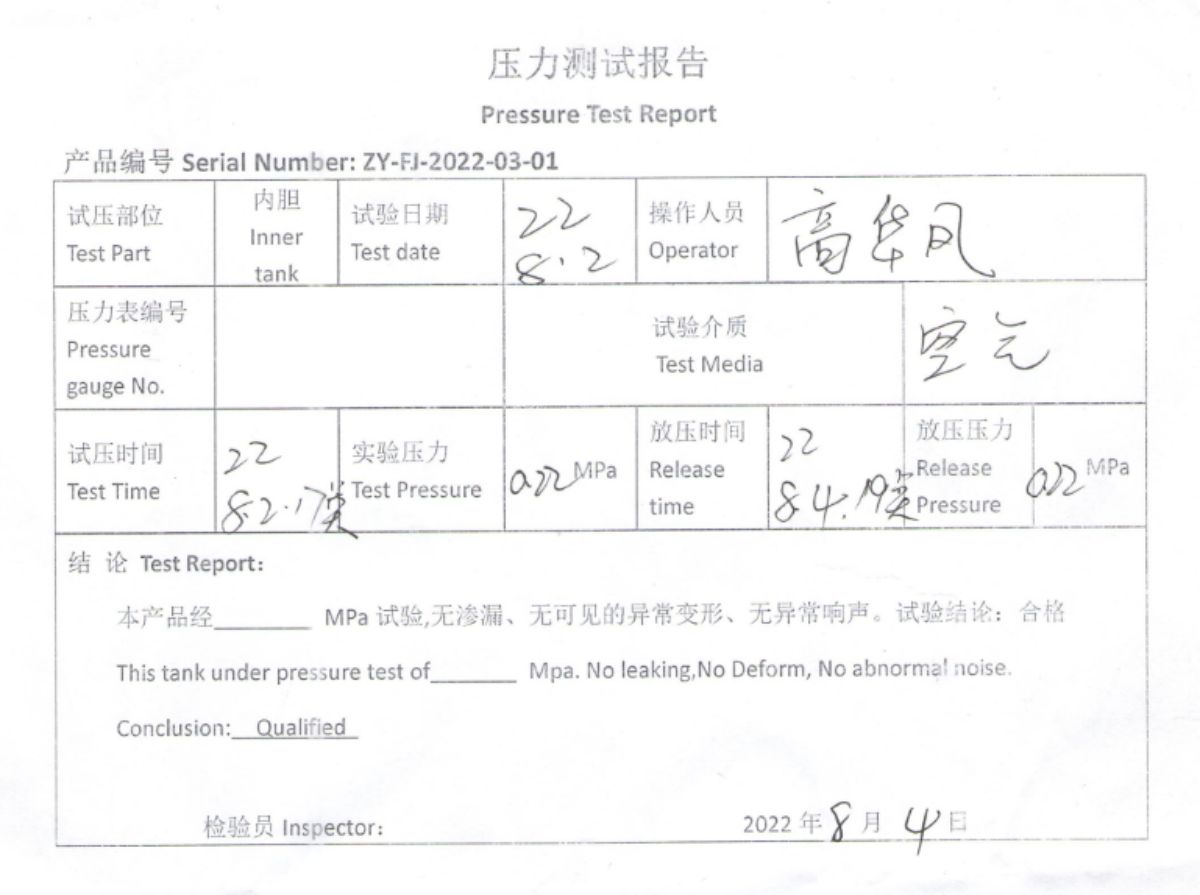

-Basınç testi: Tamamlandıktan sonra silindir ve ceket hidrolik olarak test edilir.İç tankın test basıncı 0,2-0,25mpa'dır ve çukur ceketin test basıncı 0,2MPa'dır.

-Üretim denetimi: Her proses tamamlandıktan sonra kontrol edilecek ve bir sonraki proses için Proses sirkülasyon kartı bulunacaktır.Tanklar tamamlandıktan sonra denetçimiz ayrıntıları son olarak kontrol edecek ve bir sonraki adıma geçmesi için montaj atölyemizi bilgilendirecektir.

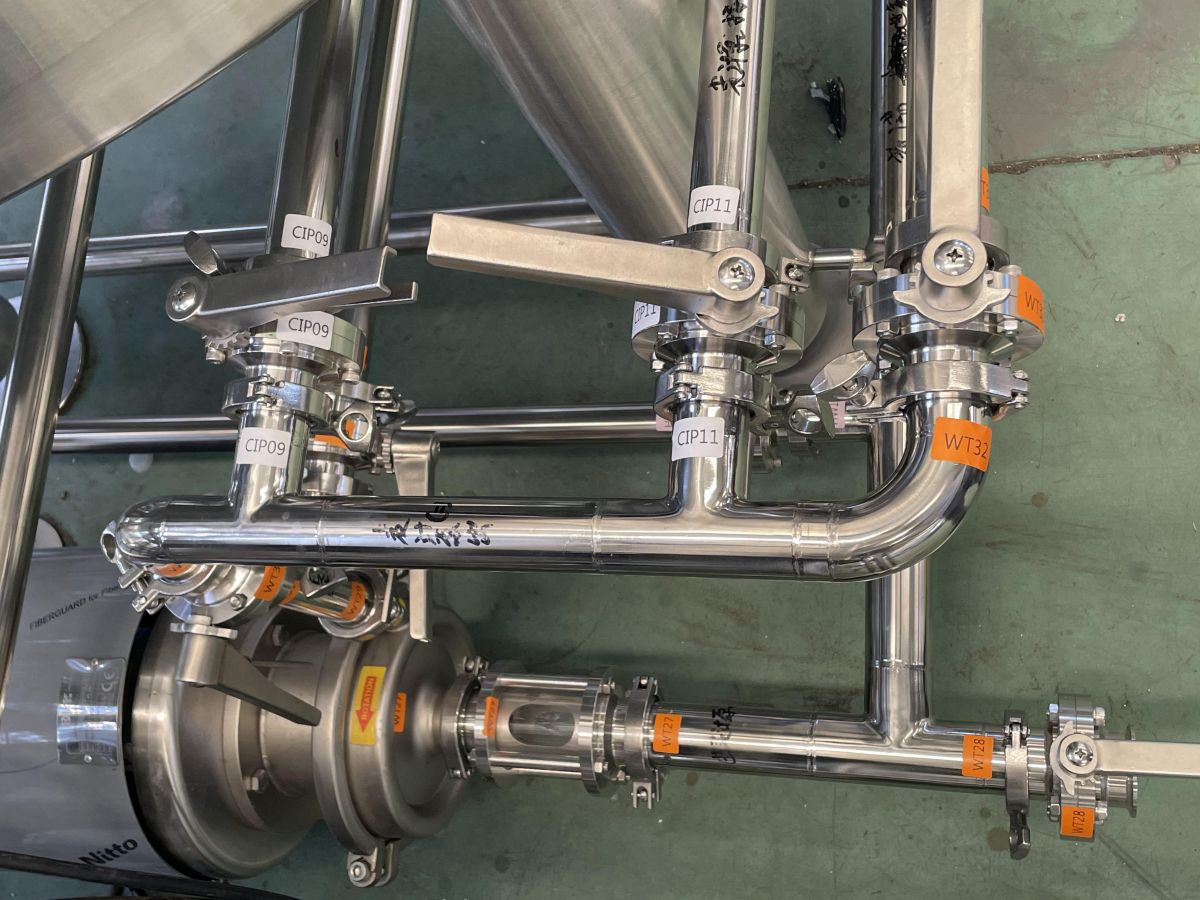

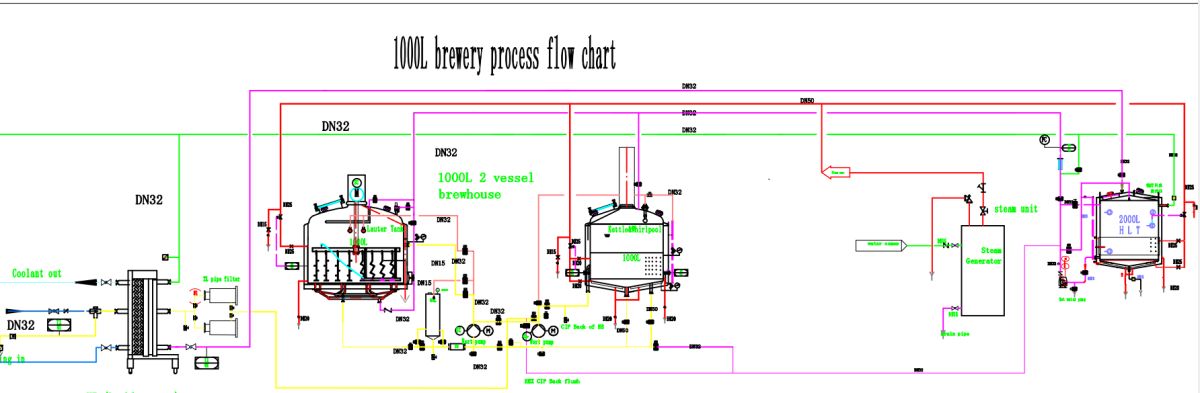

-Boru Hattı Montajı: Bira fabrikası boru hatları, bira üretim akış şemasına göre bağlanacaktır ve bira yapımı sırasında uygunsa boru hattını ve düzene göre önceden monte edilmiş glikol boru hattını dikkate alacağız.

-Hata ayıklama: Fabrikamızda bira fabrikasını çalışır hale getirmek için su ve elektriği bağlayacağız.

Sistemimizi test etmek için daha önce yaptığımız hata ayıklama videosunu burada bulabilirsiniz.Lütfen kontrol edin:https://www.youtube.com/watch?v=wCud-bPueu0

-Paket: Hata ayıklamayı tamamladıktan sonra, sahada kolay kurulum için etiketleri her bağlantıya ve boruya yapıştıracağız.Ve kabarcık filmi ve çarpışma önleyici bez vb. ile paketlenecek.

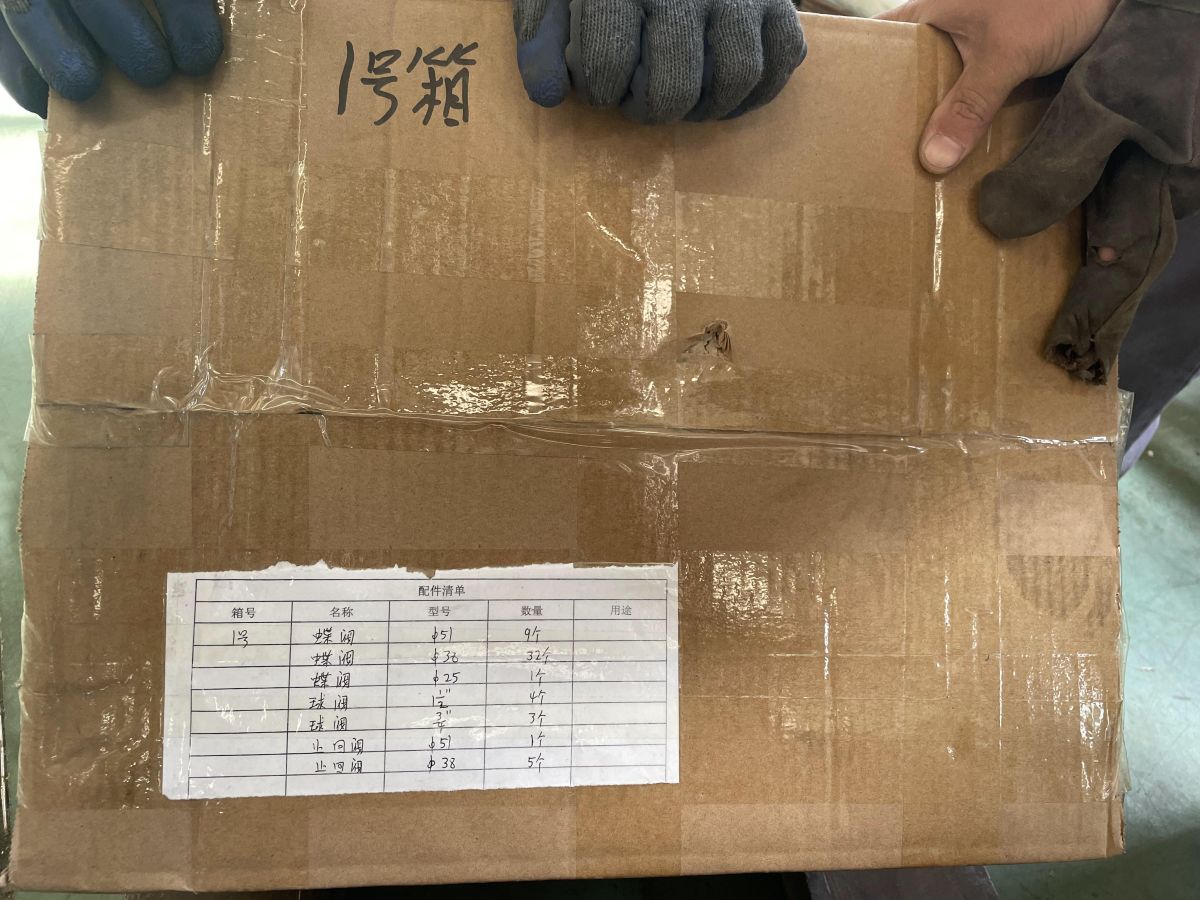

Tüm vanalar ve bağlantı parçaları plastik ambalajla sarılacak ve tank paketlenecek veyaekipman boyutuna ve konteyner boyutuna göre desteklenir.

-Yükleme ve teslimat: Nakliye tarihini ve yüklemeyi onayladıktan sonra ekipman yüklenecektir.Tüm paket, içindeki aksesuarların neler olduğunu ayrıntılı olarak işaretleyecek ve teslimattan sonra müşterimize gönderecektir.

Bölüm 2: Bira fabrikası tasarımı için ne yapacağız?

2.1 Brewhouse: Bira yapma isteğinize son derece uygundur.

Birahane kısmı, bira fabrikasının tamamında, doğrudan şıra ve bira kalitesiyle ilgili olan en önemli kısımdır.Birahane tasarımı, ortalama bira yoğunluğu/plato gibi bira yapma tarifinize tam olarak uymalıdır.Ezme veya lautering işleminin makul bir sürede tamamlanabildiğinden emin olun.

Lauter tankı: Örneğin 1000L bira fabrikası için, Lauter tankının çapı 1400 mm'dir, şıra 13,5 derece olduğunda, malt besleme miktarı 220 KG'dir, ekipmanın verimliliği %75'tir ve tane katmanının kalınlığı 290 mm'dir;Şıra 16 plato olduğunda, besleme miktarı 260 kg, kullanılan tank hacmi %80 ve tane yatağı kalınlığı 340 mm'dir.Bu, filtre katmanının kalınlığının demleme gerekliliklerini karşılamasını, filtreleme hızını etkilememesini ve üretim verimliliğini garanti altına almak içindir.Final, filtreleme süresini azaltarak birim zaman başına çıktıyı iyileştirir.

Kaynatma kazanı: Su ısıtıcısının hacim tasarımı, kaynatma öncesi 1360L şıraya dayanmaktadır ve kullanım hacmi %65'tir.Amerika'da şıra konsantrasyonu nispeten daha yüksek olduğundan, kaynatma sırasında form çok daha bol olacaktır.Kaynatma işlemi sırasında köpüğün su ısıtıcısından taşmasını önlemek için, buharlaşma oranının %8-10 olmasını sağlayacak şekilde buharlaşma oranını iyileştirmek ve kaynama yoğunluğunu iyileştirmek için cebri sirkülasyon fonksiyonunu kullanıyoruz.Kazan ile zorunlu sirkülasyon buharlaşmayı artırmaya yardımcı olur ve DMS durumu ve 30PPM içindeki içerik, ısı yükünü azaltır ve şıra kromasının stabilitesini sağlar ve şıra Maillard reaksiyonundan kaçınır.

2.2 Bira fabrikasında daha düşük enerji tüketimi

Kondansatör sistemi: Kaynatma kazanı buhar yoğuşma geri kazanım sistemini benimser, su geri kazanımını iyileştirmeye ve tüm bira fabrikasında su ve elektrik tüketiminden tasarruf etmeye yardımcı olur.Geri kazanım sıcak su sıcaklığı 85°C civarındadır ve her parti için sıcak su geri kazanım kapasitesi 150L'dir;Bu, su sıcaklığının parti başına 18kw'lık elektriğini 25-85°C'den kurtaracağı anlamına gelir.

Wort soğutucu: Wort ısı eşanjörü alanı, demleme işlemine göre hesaplanır ve soğutma işlemini 30-40 dakika içinde tamamlar ve sıcak su sıcaklığı, heax değişiminden sonra 85 ° C'de, ısı değişim verimliliği% 95'in üzerindedir.Böylece maksimum enerji geri kazanımı ve daha düşük üretim maliyetleri sağlayacağız.

2.3 Kolay demleme ve demleme işleminde azaltmanın sürdürülmesi

Müşterinin çok hoppy bira hazırlaması durumunda çift süzgeç yapılandırılmıştır.Bu yüzden temizliği en zor kısım olan plakalı eşanjöre iyi bir garanti getiriyoruz.

Glikol ünitesi için çift pompa gereklidir, herhangi bir bakım talebi olduğunda iyi bir garanti sağlamak için her pompa, üretimi devam ettirmek için kolayca değiştirilebilir.

Glikol pompasıyla aynı amaca yönelik yapılandırılmış ikili soğutucu.

Glikol pompası sabit basınç pompası kullandı ve tüm glikol boru hatlarında aynı basıncı korudu, solenoid valfı korudu ve kullanım ömrünü uzattı.

Tüm bu ayrıntılar, bira fabrikasının tamamında daha istikrarlı bir çalışma sağlamak ve size bira üretim sürecinde iyi bir deneyim sunmak içindir.

Bölüm 3: Gerekli hazırlık süresi nedir?

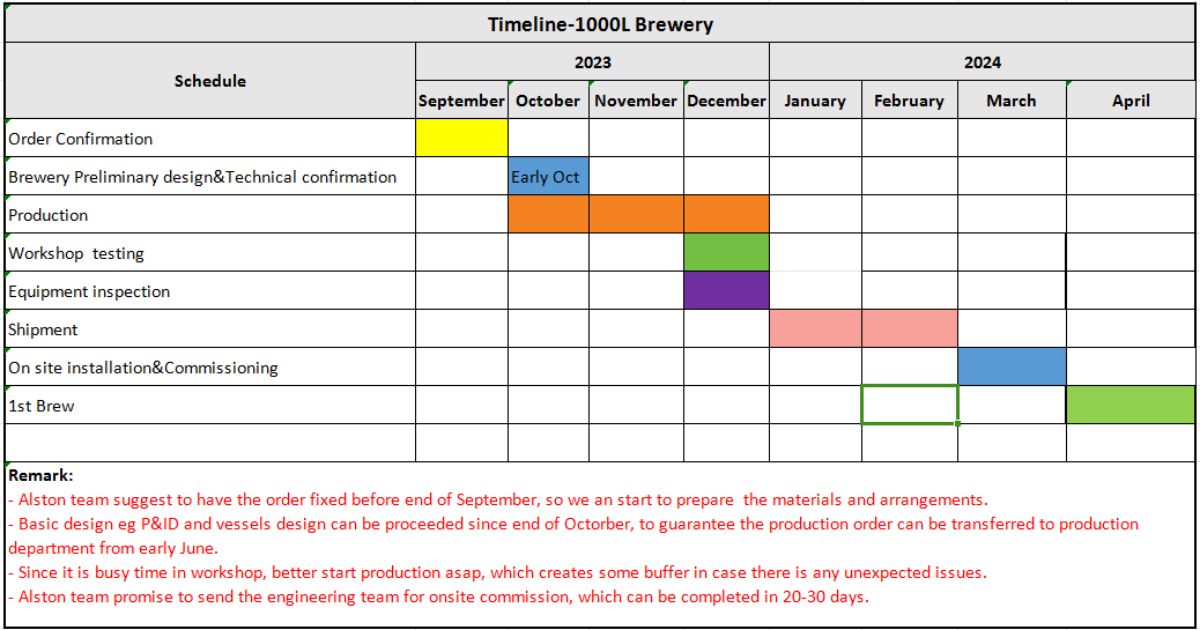

Şimdi sipariş sürecini temizlemek için bira fabrikası sisteminin zaman çizelgesini hazırladık, lütfen buna bakın.

Umarım planlamanızda mükemmel bir bira fabrikası kurmanıza yardımcı olabiliriz.

Sonunda, yakında sizinle çalışmak için sabırsızlanıyoruz.Bu işbirliği sayesinde hizmetimizi ve değerimizi hissedeceksiniz.Sadece sizin için mükemmel bir bira fabrikası kurmakla kalmıyoruz, aynı zamanda iki taraf arasında bir kazan-kazan durumu elde etmek için uzun vadeli bir işbirliği ilişkisi kurmaya daha fazla odaklanıyoruz.

Zaman ayırdığınız için teşekkürler.

Neşe!

Gönderim zamanı: 18 Eylül 2023